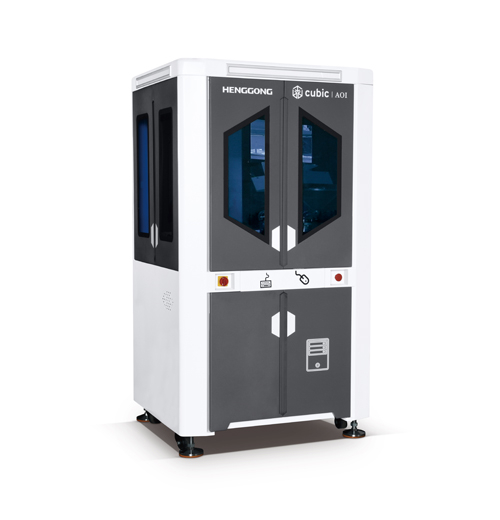

关于六面外观检测机上料部分的调试,你知道吗-恒工

不光是六面外观检测机的上料部分的是难点,包括整个自动化在内上料定位绝对是重点中的重点,如果定位都不准后端工序很难正常运行。那么作为调试人员应该怎么做,让具有十年工作经验的老工程师告诉你。

1、直振板到玻璃盘的最佳距离0.1-0.15mm。处理方法:用塞尺验证。

2、挡板挡料位置表面光洁度≤0.05μm。观察底部边沿是否有披锋。处理方法:用砂纸打磨。

3、看料件是否对磁铁有感应。处理工具:挡块做消磁处理。

4、从直振出来的料件必须保证无静电。处理方法:用静电测试仪。

5、因料件小又轻,加上玻璃盘转速过快造成的离心过大,引起的料件偏移。处理方法:通过观察存图。

6、真空吸附和负高压之间的是否达到最佳匹配。处理方法:反复摸索调试。

7、负+正+负高压三个之间的是否达到最佳匹配。处理方法::反复摸索调试。

8、玻璃盘的水平度要求:0.02-0.05mm。处理方法:用千分表打水平。

9、产品本身质量问题,挡的位置刚好是有毛刺披锋的位置。处理方法:通过观察存图。

10、机台自身不稳抖动引起的 。处理方法:通过观察存图。

11、送料机构的不稳定引起的。处理方法:通过观察存图。

对于六面外观检测机微小的产品,调试的时候要注意的细节还有很多,有可能很微小的细节没有做到位,就有可能挡料不正造成定位不准,从而影响六面外观检测机的最终效果。