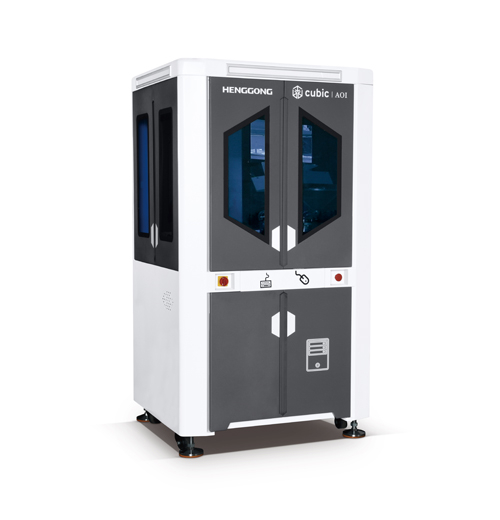

视觉检测方面的经典案列-恒工

一、出口印度indo MiM的PNP叶片的视觉检测机,样件最大尺寸达到22m,检测尺寸的公差却要求达到±0.007mm,产品形状不规则,且不能平放,有的检测项目甚至完全没有固定的检测区域,这对检测条件有很大的影响,因我们之前从未遇到类似检测问题,但是我们不能放弃我们难得的外国客户,为此我们开发出了新的检测机型:PnP筛选机,经过无数次的测试和开发新的检测工具,最终以小于0.002mm的检测精度完全符合客户要求,为客户实现了1台设备替代10人以上的工作效率,当设备到达外国客户后,客户每个人都对我们的设备竖起了大拇指,当客户说我们的视觉检测设备在同类产品中质量比日本、德国的产品更可靠时,我们真心感受到了莫大的荣耀。此次赢得了客户的信赖,后续也拿到更多的出口订单。

二、出口美国的设备,视觉检测产品为军用产品,检测公差要求±0.001inch,用以往的测试方式检测,设备的配置精度已满足,但因样件表面不完全对称,且有的测试部位特殊无明显轮廓,设备出货前测试时无论怎样测量一些指标都与客户的参考数据差异较大,而这也是客户最看重的指标,因无法满足客户要求,客户直接暂停了设备出货,很可能直接退单,但我们本着追求技术进步的态度,并没有停止我们的测试工作,最终通过调整0度水平线、物理增加测量景深,在通过上百次测试确认后,使用了特殊光源安装某一固定工作距离并增强3倍光源亮度的检测方式,达到了检测要求,客户看到测试数据后发出了赞赏的话语并重启了订单,终于让我们的又一次看到希望,通过此次案例,我们不仅在技术层面有了新的提高,也让我们的国外客户对我们更有信心。

三、国内一家客户是手机配件供应商,视觉检测样品的缺陷须人眼在20倍显微镜下才可见,客户在选择检测检测设备时经历多次失败,其他厂家都无法完全无误的检测出所有缺陷,我们在经过多次测试,以及一些新的检测工具的应用后,终于设备满足了检测效果,但是设备验收时,却遇到了问题,按照品检人员的要求调好后,每次测试数百个样件后总有几个轻微样件检测不出来,而当按照极其轻微的缺陷调试后,因为检测的太精细,连产品表面肉眼完全看不见的灰尘都检测到了,但这样却达不到客户正常的产品合格率,反复数天后都是一样的结果,后经过按客户公司经理的标准调试,管理人员亲自检验,经过数十批次的样件检验后,确认所有缺陷都能检测出来,并且检测合格率都在正常范围,由此也找出了之前验收问题的原因是由于品检人员没有明确的验收标准,产品检测并没有那么严格,事后知道品检人员并不想我们的视觉检测设备来代替他们的工作。这一事件也让我们感叹:我们做到了越来越好,以前机器难以实现的视觉检测我们也做到了,却也让越来越多的人失去了工作,但我们的宗旨就是让更多机器去代替人工做高强度的工作,提高生产效率,我们相信这个过程的矛盾也会慢慢融合,因为世界总是在向前发展。